高速钢圆锯片进口牌子,高速钢刀具淬火裂纹的原因分析及预防措施

发布时间:2020-03-23 浏览次数:次

高速钢圆锯片进口牌子,高速钢刀具淬火裂纹的原因分析及预防措施

高速钢圆锯片进口牌子,高速钢刀具淬火裂纹的原因分析及预防措施

预防措施是:①进行酸洗时,如果产生过多的初始氢原子(H),则必须严格控制酸的浓度,温度和酸洗时间;酸,低温老化在190?200℃×2?4h内4 小时释放氢并有效消除氢脆和开裂。

预防措施是:在钢的C曲线(鼻)的拐点处使用淬火介质,并在鼻子的Ms点以下缓慢淬火,例如氯化钙饱和水溶液C?-1有机淬火剂,聚乙烯醇水溶液,高锰酸钾淬火液等)作为理想淬火冷却介质;采用热浴硝盐浴,碱浴等)逐步淬火,等温淬火以及淬火前预处理等措施,细通过消除冷,热工作应力,可以有效防止和避免淬火裂纹和刀具变形。

预防措施是:严格控制原料质量,共晶碳化物等级应≤3?5; 原材料入库并投入运行前,应进行金相检查,以确保没有宏观的冶金缺陷; 该试件用于在淬火和加热浴炉之前检查高温盐,检查等级与淬火加热温度的关系是否合理地视为可见);

预防措施为:合理选择精锻温度,严格控制终锻温度≤1000℃),锻后缓冷;锻坯淬火前应充分消除;避免在5%?10%临界变形;进行超微粒细化处理等待。采取上述措施可以有效地抑制高速钢中萘断裂的形成,避免淬火裂纹。

6氢脆

预防措施如下:①淬火前,用100°C的沸水煮沸淬火工具30-40分钟,或在低温下回火1小时。测试表明,该方法可以消除20%至30%的淬火内应力。由于残余奥氏体稍微稳定,因此在冷处理后可以保留2%至5%。

残余奥氏体是脆性和韧性的,可以吸收马氏体的快速膨胀能量,松弛并松弛相变应力; ②冷处理后,将工具放入室温水(或热水)中升高温度,可以消除50%?60%的冷处理二次淬火应力; 采取多次高温回火等措施,促进残余奥氏体向马氏体的转变,可以有效防止冷裂纹的产生。

11工具腐蚀目前,我国高速钢工具热处理工艺的淬火加热一般在盐浴炉中进行,回火加热一般在硝酸盐炉中进行高速钢圆锯片进口牌子 。另外,必须进行酸洗。 在淬火过程中对工具进行局部加热时,会与盐浴表面附近的高温盐浴中产生的有害氯气等有害气体接触,不仅容易发生氧化脱碳,还会引起一定程度的氧化。 在液体表面和空气之间的界面上的点蚀宽度。

预防措施是:采用盐涂层的高温加热方法,即在工具完全盐化后,将局部非淬火的加热部分暴露在液面,使其覆盖一层盐壳。 使其与空气中的有害气体隔离,避免腐蚀。 当大型整体叶片在高温盐浴炉中淬火并加热时,由于高温和较长的保持时间,它们易受盐浴中与有害物质(如氧化铁(FeO))的化学反应腐蚀。预防措施是:严格执行盐浴加热介质热处理的技术条件:纯度≥98%,硫酸盐(BaSO Na2SO,K2SO等杂质含量≤0。碳酸盐3%(BaCO Na2CO K2CO和其他杂质≤0。1%,水不溶物≤0。1%; 每个工作班次必须脱氧并从盐浴中除去炉渣,并每周挖一次炉,以完全除去炉中的炉渣杂质。 酸洗工具时,由于酸洗过度或残留酸没有被洗掉,硝酸和硝酸盐之间的化学反应将引起电化学腐蚀。预防措施:酸洗工具后,用流动清水冲洗两次,然后将其完全中和,并及时喷砂进行加固。 将其在空气中停放不超过8小时,并采用油封以有效防止酸洗腐蚀。高速钢圆锯片进口牌子

9线切割电火花加工中的微裂纹:在火花放电加工过程中,一部分熔融金属残留在放电点的电坑周围。由于电火花加工是在油或水中进行的,因此在脉冲放电结束后,熔融金属会迅速冷却并固化,由于收缩而导致较大的拉应力,因此原始应力场会重新分布以形成厚度0。02?0。10mm熔融变质层。变质层是树状晶体的铸态结构。 冷却后,形成第二高温淬火硬化层,并形成大量非常稳定的残余奥氏体。

由变质层的收缩产生的拉应力叠加在变质层的二次高温淬火应力上,并且在变质层上形成微裂纹,并且EDM工艺的电参数增加和加深。

7冷处理裂纹

3萘形裂缝萘形裂缝是高速钢中常见的结构缺陷。 裂缝类似于鱼鳞状,类似于大理石,具有萘的光泽,并且裂缝非常粗糙,粗晶粒***大可达1mm。

由于材料的高脆性以及低强度和韧性,因此在高温奥氏体淬火过程中容易形成淬火裂纹。在热锻,轧制,压延等热加工时,经1050?1100℃高温奥氏体化,热塑性变形在5%?10%临界变形,精锻温度不当及重复淬火时逐渐中间消失或不再退火足够)等因素容易形成萘断裂,导致淬火裂纹。

1高速钢原材料的冶金缺陷大量高速钢中包含的碳化物坚硬而脆,这是脆相。主要的共晶碳化物是分布在钢基质中的粗骨状或树枝状。铸锭经过压延和轧制后,合金碳化物在一定程度上破碎和细化,但碳化物仍存在偏析,并沿带状分布,呈全网状,半网状或堆积状。 滚动方向。碳化物的不均匀性随着原料直径或厚度的增加而增加。

共晶碳化物非常稳定,很难通过常规热处理消除,这会引起应力集中并成为淬火裂纹的来源。钢中硫或磷等杂质的偏析或过量也是淬火开裂的重要原因。高速钢的导热性和热塑性差,并且抗变形能力强。 在热处理过程中,金属表面和内层容易产生微裂纹,***终由于淬火过程中裂纹的传播而报废材料。宏观冶金缺陷,例如孔隙率,收缩率,气泡,偏析,白斑,树枝状晶体,粗大晶体,夹杂物,内部裂纹,发际线,大晶粒碳化等。材料和非金属炉渣夹杂物很容易引起淬火过程中的应力集中,当应力大于材料强度***限时,会发生淬火裂纹。

4机械设计与冷加工不当引起应力集中刀具厚薄不均,因棱角,锐边,尖角,沟槽,孔,凸台等形状突变而产生缺口效应以及冷加工表面粗糙,刀纹较深,存在碰伤以及打标等 会在高速钢工具的淬火过程中引起应力集中,从而引起淬火裂纹。如果工具在淬火之前具有较大的冷加工内部应力(尤其是磨削内部应力)而无法消除,那么在淬火加热和冷却过程中会形成各种应力叠加。 当叠加应力超过材料强度***限时,将发生淬火裂纹和变形。

8磨削裂纹高速钢磨削裂纹常发生在磨削加工过程中,裂纹细而浅(深度不到1mm),呈辐射网状分布于表面,大多与磨削方向垂直,类似淬火网状裂纹,但是原因不同。

磨削速度高,进料量大,冷却性差时,可将钢表层的金属温度急剧升高至淬火加热温度,然后冷却以形成金属表层的二次淬火,导致二次淬火应力。尚未消除严重的碳化物偏析的存在,或淬火工具中有大量残余奥氏体尚未转变,并且在磨削过程中易于引起应力诱导的相变,从而促进残余物的转变 奥氏体到马氏体。结构应力增加并与研磨过程的二次淬火应力叠加,从而在二次淬火的表面层上形成研磨裂纹。

高速钢工具在高温下进行奥氏体化,淬火后,以大于或等于钢种的临界冷却速率进行淬火,以获得淬火的马氏体组织,但是一些过冷的奥氏体尚未转变为残余奥氏体(AR)(大约25%至35%)。

如果在-60°C至-160°C下进行液氮冷处理,则残余奥氏体可转变为马氏体(M)。由于残余奥氏体的比容小且马氏体的比容大,钢零件将膨胀,这将产生较大的二次淬火相变结构应力,该应力将与一次淬火应力叠加。 当叠加应力大于钢的断裂强度时,将发生冷淬二次裂纹。

5淬火内应力和淬火冷却介质

预防措施如下:使用小钢锭打开钢坯以轧制各种工具原料; 选择二级精炼电渣重熔钢锭,具有纯度高,杂质少,晶粒细,碳化物少,组织均匀,无宏观冶金缺陷等优点; 重新锻造不合格的原材料,粉碎材料中的共晶碳化物,使共晶碳化物的不均匀度≤3级; 采用高温分级淬火,再进行高温回火的预处理工艺,通过精确的温度控制等措施,可以有效避免因高速钢原料的冶金缺陷而引起的淬火裂纹。

高速钢工具在将钢中的初始生态氢H转化为氢分子时对其进行酸洗和电解(当H膨胀时,会产生巨大压力,从而在钢的晶界上产生裂纹,称为氢脆)。

酸洗是金属氧化物与酸之间的化学反应,使金属氧化物变成可溶的盐并从金属表面层脱离。淬火的高速钢具有很强的腌制和氢脆开裂的趋势。用硫酸或盐酸酸洗工具时,化学反应方程式为FeO + H2SO4<====>FeSO4 + H2OFeO + HCl<====>FeCl + H2OFe + H2SO4—→FeSO4 + H2↑Fe + HCl—→FeCl + H2↑

高速钢的微观结构应力,热应力和附加应力为淬火内应力。当对高温钢进行高温奥氏体淬火时,过冷奥氏体转变为淬火马氏体。 由于前者的比容较低,而后者的比容较大,因此钢从收缩状态反转为膨胀状态,金属的内外层都发生相变。 不同时间引起的体积就是组织应力。大型工具的表面和中心以及厚度和厚度因加热和冷却速度不一致而不同,从而导致温度差异。 由不同的体积膨胀和收缩引起的内应力是热应力。

由不平坦的工具表面和内部组织结构以及工具内部不一致的弹性变形引起的内部应力是附加应力。当上述三个应力之和大于材料的抗断裂性时,会形成淬火裂纹。

当淬火冷却介质的冷却速率太大并且超过钢类型的临界淬火冷却速率时,容易形成大的淬火内应力高速钢圆锯片进口牌子,从而导致工具淬火裂纹。当淬火冷却介质的冷却速率太小时,小于钢的临界淬火冷却速率,则不能获得所需的组织和性能。获得淬火马氏体相变的***小冷却速率是临界淬火冷却速率。高速钢具有出色的淬透性,中小型工具可以通过空气冷却进行淬硬。

但是,当使用硝酸盐进行等温淬火时,如果硝酸盐中含有过多的水,则淬火冷却速度可能会太高,或者当工具淬火至室温时,将其在水中清洗,这可能会导致大量清洗。 在水中冷却的过冷残余奥氏体。它会高速转变为淬火马氏体,从而导致较大的淬火内应力并导致工具开裂。

预防措施如下:①降低研磨速度和进给速度,使用温和的研磨冷却液; ②严格检查原料贮存和生产前检验,控制材料的共晶碳化物等级(≤3级),超过3级者应进行锻造变更; ③避免过高的奥氏体淬火加热温度,采用计算机控制的温度,采用热浴阶梯淬火,等温淬火,多次高温回火等措施,以减少结构应力,热应力和残余奥氏体量等。能有效避免磨削裂纹。

2高速钢过剩,过烧组织高速钢过剩,过烧组织的特点为粒度显着粗化,合金碳化物出现粘连,角状,拖尾状及沿晶界呈全网状,半网状或连续网络分布; 黑色结构或共晶贝氏体出现在钢结构的局部熔化中,形成过度烧制的结构,这大大降低了钢的晶间结合力和韧性。高速钢过热和过度燃烧的主要原因是:淬火加热温度过高,温度测量和温度控制仪器不准确; 盐浴炉淬火加热时,盐浴表面的烟气引起的辐射高温计的温度在辐射高温计的温度测量中会引起误差;电压配电盘电磁开关失效; 当工具被加热时,工具太靠近电***或埋在炉子的底部; 原料中存在大量的角碳化物或碳化物不均匀等级。

高温钢的过热和过度燃烧结构很容易引起淬火裂纹。

预防措施如下:改进工具的设计,以使工具的形状合理且厚度均匀。可以在较厚的地方制作技术孔,可以在较薄的地方添加肋骨,并且可以将坡度制作为变形的区域。 工具的边缘,直角和尖角可以倒圆,孔可以倒角。 冷加工表面的光洁度应符合设计要求,以防止刀口粗糙,用万能笔书写记号笔; 通过淬火前的退火消除冷加工的内部应力; 使用热浴一步淬火,等温淬火等工艺来减少组织应力和热应力,避免应力集中。

预防措施是:①在保护气氛炉,真空电炉和完全脱氧的盐浴炉中加热切刀,以防止氧化脱碳; ②将淬火刀冷却至钢号Ms点附近后,取出并转移至中等冷却介质中,应在硝酸盐浴或碱浴中淬火,等温淬火,然后在 理想的冷却介质; ③在低温(≤100℃)下回火入炉,缓慢加热至≥300℃,然后随炉加热至规定温度。 高温回火和保温后,将炉风冷至室温。 在回火和缓慢冷却过程中,实现了残余奥氏体(AR)→马氏体(M)的转变,避免了水和油的冷却,并防止了较大的二次淬火应力。简而言之,在淬火后及时回火,以防止淬火应力的产生和扩展; 充分回火以获得稳定的结构; 多次高温回火,促进残余奥氏体(AR)→马氏体(M)的完全转变,并消除二次二次淬火应力; 更长的时间和回火,改善断裂韧性和综合机械性能等措施可以有效地防止由于回火不当而引起的二次淬火裂纹。

预防措施是:①在进行电火花加工之前,应**消除工具的内部应力; ②严格控制线切割的电气参数; ③留出足够的加工余量进行打磨和抛光,并通过后续加工去除劣化层; 通过150?200℃×2?4h的油浴消除了电火花的应力回火并防止了微裂纹的产生。高速钢圆锯片进口牌子

10回火不当引起的第二次淬火裂纹。 高速钢工具具有高温回火的二次硬化特性。**次马氏体淬火后,残留了大量的奥氏体。 在高温回火过程中,残留的奥氏体相在回火和冷却过程中变为马氏体。 如果在水或油中迅速冷却,则会形成两个奥氏体。二次淬火马氏体会产生较大的淬火内应力。 如果在回火过程中使用火焰或高频快速加热,则表面金属会收缩,而内部仍是马氏体组织,由于大的比容而处于膨胀状态。结果,表面层具有大的拉伸应力,该拉伸应力与一次和二次淬火应力叠加,由于不适当的回火而导致二次硬化和破裂。工具表面的脱碳将加速裂纹的形成。

前言:***近,许多客户在高速钢材料的淬火过程中遇到了各种问题。例如:1裂纹,但分为水平和垂直裂纹。

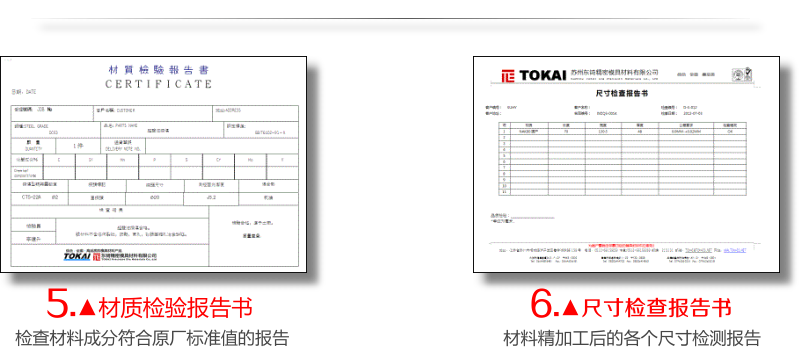

![]()

![]()

![]()

本文链接地址:http://tokais.cn/news/440.html

原文标题:高速钢圆锯片进口牌子,高速钢刀具淬火裂纹的原因分析及预防措施

>>耐热高的模具钢,耐高温模具钢有哪些牌号 2025-07-11

>>进口cpmm4粉末钢 2025-07-11

>>模具修边刃口材料tr11 2025-07-11

>>cpm rex m4是什么材料 2025-07-11

>>进口h13模具钢价格,ts520进口模具钢 2025-07-11

>>模具钢各国牌号对照表及行业应用 2020-08-03

>>S136模具钢热处理选材要求有哪些? 2020-07-13

>>塑料模具钢的主要性能要求有哪些?东锜模具钢全网解说 2020-07-22

>>压铸模具钢材料硬度不均匀的原因 2020-07-20

>>9SiCr模具钢如何进行热处理?9SiCr模具钢热处理技术详解 2020-03-30