你知道模具钢淬火裂纹的五种预防措施吗?

发布时间:2020-07-17 浏览次数:次

随着社会经济的发展,模具钢在我们的生活中的使用率也越来越高,模具钢是用来制造冷冲模、热锻模、压铸模等模具的钢种。模具在热处理时,尤其是在淬火过程中,要产生体积变化、形状翘曲、畸变等,为保证模具质量,要求模具钢的热处理变形小,特别是对于形状复杂的精密模具,淬火后难以修整,接下来东锜模具钢给大家分享五种模具钢淬火裂纹预防措施。

1、冷处理裂纹

模具钢多为中,高碳合金钢,淬火后还有部分过冷奥氏体未转变成马氏体,保留在使用状态中成为残余奥氏体,影响使用性能。若置于零度以下继续冷却,能促使残余奥氏体发生马氏体转变,因此,冷处理的实质是淬火继续。室温下淬火应力和零度下淬火应力叠加,当叠回应力超过该材料强度***限时便形成冷处理裂纹。

预防措施:

(1)淬火后冷处理之前将模具置于沸水中煮30—60min,可消除15%-25%淬火内应力并使残余奥氏体稳定化,再进行-60℃常规冷处理,或进行-120℃深冷处理,温度愈低,残余奥氏体转变成马氏体量愈多,但不可能全部转变完,实验表明,约有2%-5%残余奥氏体保留下来,按需要保留少量残余奥氏体可松驰应力,起缓冲作用,因残余奥氏体又软又韧,能部分吸收马氏体化急剧膨胀能量,缓和相变应力;

(2)冷处理完毕后取出模具投入热水中升温,可消除40%-60%冷处理应力,升温至室温后应及时回火,冷处理应力进一步消除,避免冷处理裂纹形成,获得稳定组织性能,确保模具产品存放和使用中不发生畸变。

2、磨削裂纹

常发生在模具成品淬火、回火后磨削冷加工过程中,多数形成的微细裂纹与磨削方向垂直,深约0.05—1.0mm。

(1)原材料预处理不当,未能充分消除原材料块状、网状、带状碳化物和发生严重脱碳;

(2)***终淬火加热温度过高,发生过热,晶粒粗大,生成较多残余奥氏体;

(3)在磨削时发生应力诱发相变,使残余奥氏体转变为马氏体,组织应力大,加上因回火不充分,留有较多残余拉应力,与磨削组织应力叠加,或因磨削速度、进刀量大及冷却不当,导致金属表层磨削热急剧升温至淬火加热温度,随之磨削液冷却,造成磨削表层二次淬火,多种应力综合,超过该材料强度***限,便引起表层金属磨削裂纹。

预防措施:

(1)对原材料进行改锻,多次双十字形变向镦拔锻造,经四镦四拔,使锻造纤维组织围绕型腔或轴线呈波浪形对称分布,并利用***后一火高温余热进行淬火,接着高温回火,能充分消除块状、网状、带状和链状碳化物,使碳化物细化至2-3级;

(2)制订先进的热处理工艺,控制***终淬火残余奥氏体含量不超标;

(3)淬火后及时进行回火、消除淬火应力;

(4)适当降低磨削速度、磨削量,磨削冷却速度,能有效防止和避免磨削裂纹形成。

3.线切割裂纹

该裂纹出现在经过淬火、回火的模块在线切割加工过程中,此过程改变了金属表层、中间层和心部应力场分布状态,淬火残余内应力失去平衡变形,某一区域出现大的拉应力,此拉应力大干该模具材料强度***限时导致炸裂,裂纹是弧尾状刚劲变质层裂纹。实验表明,线切割过程是局部高温放电和迅速冷却过程,使金属表层形成树枝状铸态组织凝固层,产生600-900MPa拉应力和厚约0.03mm的高应力二次淬火白亮层。

裂纹产生原因:

(1)原材料存在严重的碳化物偏析;

(2)仪表失灵,淬火加热温度过高,晶粒粗大,降低材料强韧性,增加脆性;

(3)淬火工件未及时回火和回火不充分,存在过大的残余内应力和线切割过程中形成的新内应力叠加导致线切割裂纹。

预防措施:

(1)严格原材料入库前检查,确保原材料组织成分合格,对不合格原材料必须进行改锻,击碎碳化物,使化学成分、金相组织等达到技术条件后方可投产。模块热处理前加工成品需留足一定磨量后淬火.回火、线切割;

(2)入炉前校验仪表,选用微机控温,控温精度±1.5℃,真空炉、保护气氛炉加热,严防过热和氧化脱碳;

(3)采用分级淬火、等温淬火和淬火后及时回火,多次回火,充分消除内应力,为线切割创造条件;

(4)制订科学合理线切割工艺。

4.疲劳断裂

模具服役时在交变应力反复作用下形成的显微疲劳裂纹缓慢扩展,导致突然疲劳断裂。

(1)原材料存在发纹、自点、孔隙、疏松、非金属夹杂、碳化物严重偏析、带状组织、块状游离铁素体冶金组织缺陷,破坏了基体组织连续性,形成不均匀应力集中。钢锭中112未排除,导致轧制时形成白点。钢中存在Bi、Pb、Sn、As和S、P等有害杂质,钢中的P易引起冷脆,而S易引起热脆,S,P有害杂质超标均易形成疲劳源;

(2)化学渗层过厚、浓度过大、渗层过度、硬化层过浅、过渡区硬度低等都可导致材料疲劳强度急剧降低;

(3)当模面加工粗糙、精度低、光洁度差,以及刀纹,刻字、划痕、碰伤、腐蚀麻面等也易引起应力集中导致疲劳断裂。

预防措施:

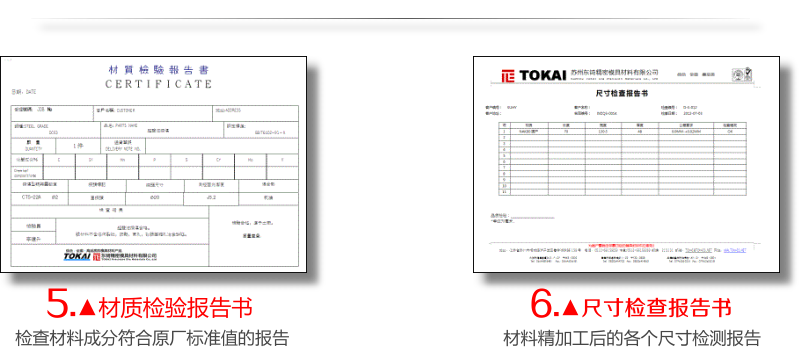

(1)严格选材,确保材质,控制Pb、As、Sn等低熔点杂质与S、P非金属杂质含量不超标;

(2)投产前进行材质检查,不合格原材料不投产;

(3)选用具有纯洁度高、杂质少、化学成分均匀、晶粒细.碳化物小、等向性能好,疲劳强度高等特点的电渣重熔精炼钢,对模具型面表面喷丸强化和表面化学渗层改性强化处理,使金属表层为预压应力,抵消模具服役时产生的拉应力,提高模具型面疲劳强度;

(4)提高模具型面加工精度和光洁度;

(5)改善化学渗层和硬化层组织性能;采用微机控制化学渗层厚度、浓度和硬化层厚度。

5.应力腐蚀裂纹

该裂纹常发生在使用过程中。金属模具因化学反应或电化学反应过程,引起从表至内组织结构损坏腐蚀作用而产生开裂,这就是应力腐蚀裂纹。模具钢因热处理后组织不同,抗蚀性能也不同。***耐蚀组织为奥氏体(A),***易腐蚀组织为屈氏体(T),依次为铁素体(F)一马氏体(M)一珠光体(P)一索氏体(S)。因此,模具钢热处理不宜得到T组织。淬火钢虽经回火,但因回火不充分,淬火内应力或多或少依然存在,模具服役时在外力作用下也会产生新的应力,凡有应力存在于金属模具中就会有应力腐蚀裂纹发生。

预防措施:

(1)模具钢淬火后应及时回火,充分回火,多次回火,以消除淬火内应力;

(2)模具钢淬火后一般不宜在350-400°C回火,因T组织常在此温度出现,发生有T组织模具应重新处理,模具应进行防锈处理,提高抗蚀性能;

(3)热作模具服役前进行低温预热,冷作模具服役一个阶段后进行一次低温回火消除应力,不仅能防止和避免应力腐蚀裂纹发生,还可大幅度提高模具使用寿命,一举两得,有显著技术经济效益

以上就是东锜模具钢给大家分享的五种模具钢淬火裂纹预防措施。模具钢在淬火过程中,要产生体积变化、形状翘曲、畸变等,所以大家一定要掌握好几种方式,希望对大家有所帮助,对模具钢感兴趣的朋友可以阅读更多关于模具钢的资讯《模具钢材料的材质有哪些鉴别的方法?》。

![]()

![]()

![]()

本文链接地址:http://tokais.cn/news/919.html

原文标题:你知道模具钢淬火裂纹的五种预防措施吗?

>>ts520模具材料线割开裂 2025-07-18

>>绵阳tr35模具钢销售厂家 2025-07-18

>>钢号yg15属于哪种钢 2025-07-18

>>铝及铝合金挤压筒内衬用什么材料 2025-07-18

>>ts520系列模具钢 2025-07-18

>>你知道模具钢的选材及应用吗?2019东锜模具钢全网解说 2020-07-17

>>常用的模具钢材料的型号有哪些?2019东锜模具钢全网解说 2020-07-28

>>压铸模具钢的选用及提高寿命方法 2020-07-20

>>高速钢工具厂-yxm1高速钢硬度,yxm1高速钢 2020-03-23

>>如何提高模具钢的质量?2019东锜模具钢全网解说 2020-07-24